تمام اقسام کے درمیانرولر idler پہنچاناآلات، رولر کنویئرز میں ایپلی کیشنز کی ایک انتہائی وسیع رینج اور ایک مضبوط پوزیشن ہے جسے نظر انداز نہیں کیا جا سکتا۔ رولر کنویرز کورئیر، پوسٹل سروس، ای کامرس، ہوائی اڈے، کھانے پینے کی اشیاء، فیشن، آٹوموٹو، بندرگاہوں، کوئلہ، تعمیراتی سامان اور دیگر مختلف صنعتوں میں استعمال ہوتے ہیں۔

رولر کنویرز کے لیے موزوں سامان میں فلیٹ، سخت رابطہ نیچے کی سطح ہونی چاہیے، مثلاً گتے کے کڑے باکس، فلیٹ نیچے والے پلاسٹک کے ڈبے، دھاتی (اسٹیل) کے ڈبے، لکڑی کے پیلیٹ وغیرہ۔ جب سامان کی رابطہ سطح نرم یا بے قاعدہ ہو (مثلاً نرم بیگ، ہینڈ بیگ، پرزے وغیرہ، جو فاسد نیچے والے حصے کے لیے موزوں نہیں ہیں)۔ یہ بھی یاد رکھنا چاہیے کہ اگر سامان اور رولر کے درمیان رابطے کی سطح بہت چھوٹی ہے (پوائنٹ کا رابطہ یا لائن رابطہ)، یہاں تک کہ اگر سامان پہنچایا جا سکتا ہے، تو رولر آسانی سے خراب ہو جائے گا (جزوی لباس، ٹوٹی ہوئی شنک آستین، وغیرہ) اور سامان کی سروس لائف متاثر ہو گی، جیسے میش نچلے رابطے کی سطح کے ساتھ دھات کے ڈبے۔

رولر کی قسم کا انتخاب

دستی دھکیلتے یا مائل فری سلائیڈنگ کا استعمال کرتے وقت غیر طاقت والے رولر کا انتخاب کریں۔ AC موٹر ڈرائیو کا استعمال کرتے وقت پاور کنویئر رولر کا انتخاب کریں، ڈرائیو موڈ کے لحاظ سے پاور کنویئر رولرز کو سنگل سپروکیٹ ڈرائیو رولرس، ڈبل سپروکیٹ ڈرائیو رولرس، سنکرونس بیلٹ ڈرائیو رولرس، ملٹی عمودی بیلٹ ڈرائیو رولرس، O بیلٹ ڈرائیو رولرس وغیرہ میں تقسیم کیا جاسکتا ہے۔ الیکٹرک رولر ڈرائیو کا استعمال کرتے وقت الیکٹرک رولر اور پاور رولر یا غیر طاقت والے رولر کا انتخاب کریں جب سامان کو کنویئر لائن پر جمع ہونے سے روکنے کی ضرورت ہو تو، جمع گھرنی کو منتخب کیا جا سکتا ہے، آستین کے جمع ہونے کی اصل جمع کرنے کی ضروریات پر منحصر ہے (رگڑ کو ایڈجسٹ نہیں کیا جا سکتا ہے) اور سایڈست پللی؛ جب سامان کو مخروطی رولر کا انتخاب کرنے کے لیے ٹرننگ ایکشن حاصل کرنے کی ضرورت ہوتی ہے، تو مختلف مینوفیکچررز کا معیاری مخروطی رولر ٹاپر عام طور پر 3.6 ° یا 2.4 ° ہوتا ہے، اکثر 3.6 ° ہوتا ہے۔

رولر مواد کا انتخاب:

مختلف استعمال کے ماحول کو رولر کے مختلف مواد کا انتخاب کرنے کی ضرورت ہے: کم درجہ حرارت والے ماحول میں پلاسٹک کے پرزے ٹوٹنے والے، طویل عرصے تک استعمال کے لیے موزوں نہیں، لہذا کم درجہ حرارت والے ماحول کو اسٹیل رولر کا انتخاب کرنے کی ضرورت ہے۔ استعمال ہونے پر رولر تھوڑی مقدار میں دھول پیدا کرے گا، لہذا اسے دھول سے پاک ماحول میں استعمال نہیں کیا جا سکتا۔ Polyurethane بیرونی رنگوں کو جذب کرنا آسان ہے، لہذا اسے پرنٹنگ رنگوں کے ساتھ کارٹن اور سامان کی نقل و حمل کے لیے استعمال نہیں کیا جا سکتا۔ سٹینلیس سٹیل کے ڈرم کو سنکنرن ماحول میں منتخب کیا جانا چاہئے؛ جب پہنچانے والی چیز رولر پر زیادہ پہننے کا سبب بنتی ہے تو، سٹینلیس سٹیل یا ہارڈ کروم چڑھایا رولر کو جہاں تک ممکن ہو منتخب کیا جانا چاہئے کیونکہ جستی رولر کی کمزور لباس مزاحمت اور پہننے کے بعد خراب ظاہری شکل کی وجہ سے۔ رفتار، چڑھنے، اور دیگر وجوہات کی ضرورت کی وجہ سے، ربڑ کا ڈھول استعمال کیا جاتا ہے، ربڑ کا ڈرم زمین پر سامان کی حفاظت کرسکتا ہے، ٹرانسمیشن شور کو کم کرسکتا ہے، اور اسی طرح.

رولر کی چوڑائی کا انتخاب:

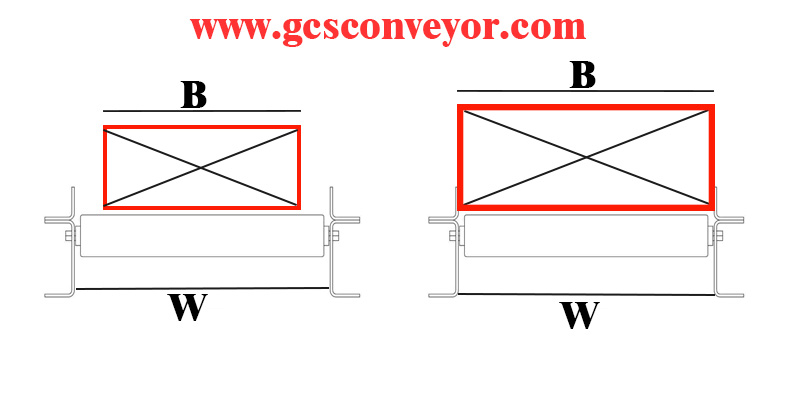

سیدھی لائن پہنچانے کے لیے، عام حالات میں، ڈرم W کی لمبائی سامان B کی چوڑائی سے 50~150mm زیادہ ہوتی ہے۔ جب پوزیشننگ کی ضرورت ہو، تو اسے 10~20mm تک چھوٹا منتخب کیا جا سکتا ہے۔ نچلے حصے میں بڑی سختی والے سامان کے لیے، سامان کی چوڑائی عام نقل و حمل اور حفاظت کو متاثر کیے بغیر رول سطح کی لمبائی سے تھوڑی زیادہ ہو سکتی ہے، عام طور پر W≥0.8B۔

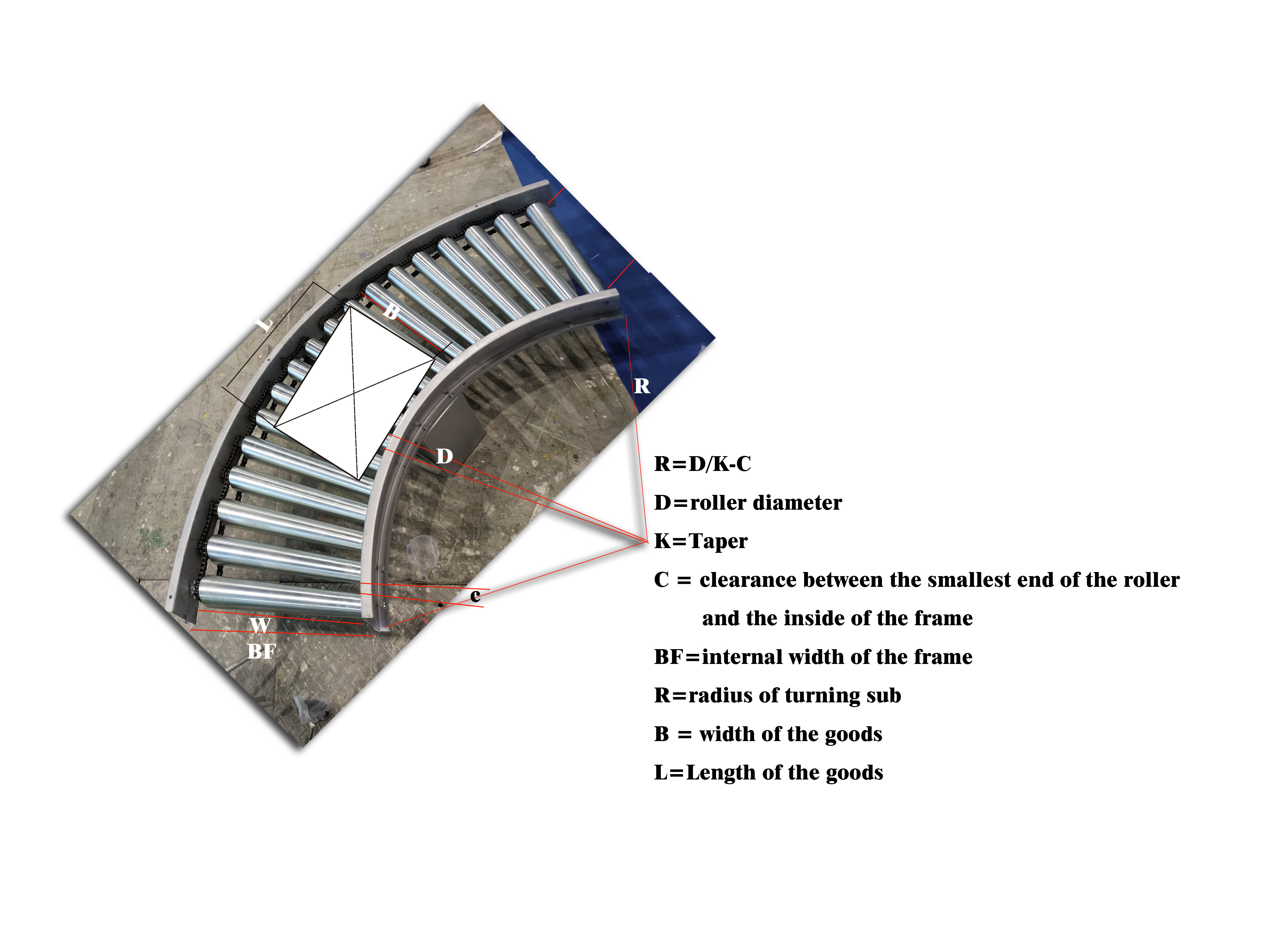

ٹرننگ سیکشن کے لیے، یہ نہ صرف سامان کی چوڑائی ہے۔Bجو رولر کی لمبائی کو متاثر کرتا ہے۔W. سامان کی لمبائی دونوں Lاور موڑ کا رداس Rاس پر اثر ہے. اس کا حساب نیچے دیے گئے خاکے میں فارمولے سے، یا مستطیل کنویئر کو موڑ کر لگایا جا سکتا ہے۔L*Bسینٹر پوائنٹ کے ارد گرد جیسا کہ نیچے دیے گئے خاکے میں دکھایا گیا ہے، اس بات کو یقینی بناتے ہوئے کہ کنویئر کنویئر لائن کے اندرونی اور بیرونی گائیڈ کناروں کو نہیں رگڑتا ہے اور یہ کہ ایک خاص مارجن موجود ہے۔ اس کے بعد حتمی ایڈجسٹمنٹ مختلف مینوفیکچررز کے رولر معیارات کے مطابق کی جاتی ہے۔

لائن باڈی کے سیدھے سیکشن اور ٹرننگ سیکشن دونوں میں سامان کی یکساں چوڑائی کے ساتھ، ٹرننگ سیکشن کو درکار رولر کی لمبائی سیدھے حصے سے زیادہ ہوگی، عام طور پر ٹرننگ سیکشن کو رولر پہنچانے والی لائن کی یکساں لمبائی کے طور پر لیں، جیسے کہ متحد ہونے میں تکلیف نہیں ہوتی، منتقلی سیدھے حصے کو سیٹ کر سکتے ہیں۔

رولر وقفہ کاری کا انتخاب۔

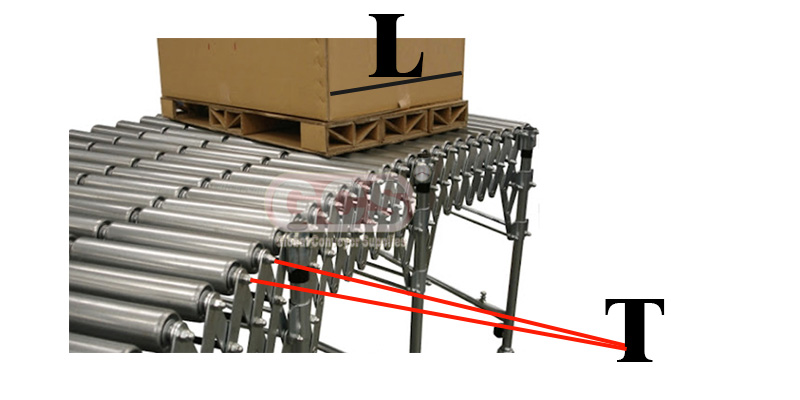

سامان کی ہموار نقل و حمل کو یقینی بنانے کے لیے، کم از کم 3 یا اس سے زیادہ رولرز کو کسی بھی لمحے سامان کو سہارا دینا چاہیے، یعنی رولر سینٹر میں وقفہ کاری T ≤ 1/3 L، عام طور پر عملی تجربے میں (1/4 سے 1/5) L کے طور پر لیا جاتا ہے۔ لچکدار اور پتلی اشیا کے لیے، سامان کے انحراف پر بھی غور کرنے کی ضرورت ہے: رولر سپیسنگ پر سامان کا انحراف رولر سپیسنگ کے 1/500 سے کم ہونا چاہیے، بصورت دیگر، یہ چلنے والی مزاحمت کو بہت زیادہ بڑھا دے گا۔ اس بات کی بھی تصدیق کرنے کی ضرورت ہے کہ ہر رولر اپنے زیادہ سے زیادہ جامد بوجھ سے زیادہ نہیں اٹھا سکتا ہے (یہ بوجھ بغیر جھٹکے کے یکساں طور پر تقسیم شدہ بوجھ ہے، اگر کوئی مرتکز بوجھ ہے تو حفاظتی عنصر کو بھی بڑھانے کی ضرورت ہے)

مندرجہ بالا بنیادی ضروریات کو پورا کرنے کے علاوہ، رولر پچ کو کچھ دیگر خصوصی ضروریات کو بھی پورا کرنے کی ضرورت ہے.

(1) ڈبل چین ڈرائیو رولر سینٹر کا فاصلہ فارمولے کے مطابق ہونا چاہیے: مرکز کا فاصلہ T=n*p/2، جہاں n ایک عدد عدد ہے، p چین کی پچ ہے، زنجیر کے نصف بکسوا سے بچنے کے لیے، مرکز کا مشترکہ فاصلہ درج ذیل ہے۔

| ماڈل | پچ (ملی میٹر) | تجویز کردہ مرکز کا فاصلہ (ملی میٹر) | رواداری (ملی میٹر) | ||||

| 08B11T | 12.7 | 69.8 | 82.5 | 95.2 | 107.9 | 120.6 | 0/-0.4 |

| 08B14T | 12.7 | 88.9 | 101.6 | 114.3 | 127 | 139.7 | 0/-0.4 |

| 10A13T | 15.875 | 119 | 134.9 | 150.8 | 166.6 | 182.5 | 0/-0.4 |

| 10B15T | 15.875 | 134.9 | 150.8 | 166.6 | 182.5 | -198.4 | 0/-0.7 |

2) سنکرونس بیلٹ ترتیب کے درمیانی فاصلے کی نسبتاً سخت حد ہوتی ہے، عام فاصلہ اور مماثل ہم وقت ساز بیلٹ کی قسم حسب ذیل ہے (تجویز کردہ رواداری: +0.5/0mm)

| ٹائمنگ بیلٹ کی چوڑائی: 10 ملی میٹر | ||

| رولر پچ (ملی میٹر) | ٹائمنگ بیلٹ کا ماڈل | ٹائمنگ بیلٹ کے دانت |

| 60 | 10-T5-250 | 50 |

| 75 | 10-T5-280 | 56 |

| 85 | 10-T5-300 | 60 |

| 100 | 10-T5-330 | 66 |

| 105 | 10-T5-340 | 68 |

| 135 | 10-T5-400 | 80 |

| 145 | 10-T5-420 | 84 |

| 160 | 10-T5-450 | 90 |

3) ملٹی وی بیلٹ ڈرائیو میں رولرس کی پچ کو درج ذیل ٹیبل سے منتخب کیا جانا چاہیے۔

| رولر پچ (ملی میٹر) | پولی وی بیلٹ کی اقسام | |

| 2 نالی | 3 نالی | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) O بیلٹ چلاتے وقت، مختلف O بیلٹ مینوفیکچررز کی تجاویز کے مطابق مختلف پری لوڈ کا انتخاب کیا جانا چاہیے، عام طور پر 5%~8% (یعنی 5%~8% تھیوریٹیکل نچلے قطر کی انگوٹھی کی لمبائی سے بطور پری لوڈ کی لمبائی کاٹ لی جاتی ہے)

5) ٹرننگ ڈرم کا استعمال کرتے وقت، یہ تجویز کیا جاتا ہے کہ ڈبل چین ڈرائیو کے لیے ڈرم کی جگہ کا شامل زاویہ 5° سے کم یا اس کے برابر ہو، اور ملٹی ویج بیلٹ کا درمیانی فاصلہ 73.7mm منتخب کرنے کی سفارش کی جاتی ہے۔

تنصیب کے موڈ کا انتخاب:

رولر کے لیے انسٹالیشن کے مختلف طریقے ہیں، جیسے اسپرنگ پریسنگ ٹائپ، انٹرنل تھریڈ، ایکسٹرنل تھریڈ، فلیٹ ٹینن، سیمی سرکلر فلیٹ (D ٹائپ)، پن ہول وغیرہ۔ ان میں اندرونی دھاگہ سب سے زیادہ استعمال ہوتا ہے، اس کے بعد اسپرنگ پریسنگ، اور دوسرے طریقے مخصوص مواقع پر استعمال کیے جاتے ہیں، جو عام طور پر استعمال نہیں ہوتے۔

عام طور پر استعمال ہونے والے بڑھتے ہوئے طریقوں کا موازنہ۔

1) اسپرنگ پریس ان ٹائپ.

a غیر طاقت والے رولرس میں سب سے زیادہ استعمال ہونے والا بڑھتے ہوئے طریقہ، انسٹال کرنے اور ختم کرنے میں بہت آسان اور تیز ہے۔

ب فریم اور رولر کی اندرونی چوڑائی کے درمیان ایک مخصوص تنصیب کا مارجن درکار ہے، جو قطر، یپرچر اور اونچائی کے مطابق مختلف ہوگا، عام طور پر ایک طرف 0.5 سے 1 ملی میٹر کا فاصلہ رہ جاتا ہے۔

c فریم کو مستحکم اور مضبوط کرنے کے لیے فریموں کے درمیان اضافی تعلقات کی ضرورت ہے۔

d یہ سفارش نہیں کی جاتی ہے کہ سپروکیٹ رولر کو ڈھیلے کنکشن کے ساتھ نصب کیا جائے جیسے کہ اسپرنگ پریس ان ٹائپ۔

2) اندرونی دھاگہ.

a یہ طاقت سے چلنے والے کنویئرز جیسے سپروکیٹ رولرس میں سب سے زیادہ استعمال ہونے والا ماؤنٹنگ طریقہ ہے، جہاں رولرز اور فریم دونوں سروں پر بولٹ کے ذریعے ایک اکائی کے طور پر جڑے ہوتے ہیں۔

ب رولر کو انسٹال کرنے اور ختم کرنے میں نسبتاً زیادہ وقت لگتا ہے۔

c تنصیب کے بعد رولر کی اونچائی کے فرق کو کم کرنے کے لیے فریم میں سوراخ اتنا بڑا نہیں ہونا چاہیے (خلا عام طور پر 0.5mm ہوتا ہے، مثال کے طور پر، M8 کے لیے، یہ تجویز کیا جاتا ہے کہ فریم میں سوراخ Φ8.5mm ہونا چاہیے)۔

d جب فریم ایلومینیم پروفائل سے بنا ہوتا ہے، تو اسے "بڑے شافٹ قطر اور چھوٹے دھاگے" کی ترتیب کا انتخاب کرنے کی سفارش کی جاتی ہے تاکہ شافٹ کو تالا لگانے کے بعد ایلومینیم پروفائل میں گھسنے سے روکا جا سکے۔

3) فلیٹ ٹینس.

a مائن سلاٹڈ رولر سیٹ سے ماخوذ، جہاں گول شافٹ کور اینڈ کو دونوں طرف فلیٹ مل کر متعلقہ فریم سلاٹ میں جوڑا جاتا ہے، جس سے انسٹالیشن اور ہٹانا انتہائی آسان ہوتا ہے۔

ب اوپر کی سمت کی روک تھام کا فقدان، اس لیے زیادہ تر بیلٹ مشین رولرز کے طور پر استعمال ہوتا ہے، پاور کنوینس جیسے سپروکیٹس اور ملٹی چیمبر بیلٹ کے لیے موزوں نہیں ہے۔

لوڈ اور لوڈ کیری کے حوالے سے۔

لوڈ: یہ زیادہ سے زیادہ بوجھ ہے جو ایک رولر پر لے جایا جا سکتا ہے جسے آپریشن میں چلایا جا سکتا ہے۔ بوجھ نہ صرف ایک رولر کے ذریعے اٹھائے جانے والے بوجھ سے متاثر ہوتا ہے، بلکہ رولر کی تنصیب کی شکل، ڈرائیو کے انتظامات، اور ڈرائیو کے اجزاء کی ڈرائیو کی صلاحیت سے بھی متاثر ہوتا ہے۔ پاور ٹرانسمیشن میں، لوڈ ایک فیصلہ کن کردار ادا کرتا ہے.

لوڈ بیئرنگ: یہ زیادہ سے زیادہ بوجھ ہے جسے رولر اٹھا سکتا ہے۔ بوجھ اٹھانے پر اثرانداز ہونے والے اہم عوامل ہیں: سلنڈر، شافٹ اور بیرنگ، اور ان سب سے کمزور ترین عوامل کا تعین کیا جاتا ہے۔ عام طور پر، دیوار کی موٹائی میں اضافہ صرف سلنڈر کی اثر مزاحمت کو بڑھاتا ہے اور اس کا بوجھ اٹھانے کی صلاحیت پر کوئی خاص اثر نہیں پڑتا ہے۔

GCS بغیر کسی اطلاع کے کسی بھی وقت طول و عرض اور اہم ڈیٹا کو تبدیل کرنے کا حق محفوظ رکھتا ہے۔ صارفین کو یہ یقینی بنانا چاہیے کہ وہ ڈیزائن کی تفصیلات کو حتمی شکل دینے سے پہلے GCS سے مصدقہ ڈرائنگ حاصل کریں۔

پوسٹ ٹائم: جولائی 05-2022