ลูกกลิ้งสายพานลำเลียงคือลูกกลิ้งที่ใช้เป็นประจำเพื่อรองรับด้านที่ใช้งานและด้านกลับของสายพานลำเลียง ผลิตอย่างแม่นยำ ติดตั้งอย่างพิถีพิถัน และลูกกลิ้งบำรุงรักษามีความจำเป็นต่อการทำงานของสายพานลำเลียงอย่างราบรื่นและมีประสิทธิภาพผู้ผลิตสายพานลำเลียงลูกกลิ้ง GCSสามารถปรับแต่งลูกกลิ้งได้หลากหลายขนาดเส้นผ่านศูนย์กลาง และผลิตภัณฑ์ของเรามีโครงสร้างซีลพิเศษที่ช่วยให้ไม่ต้องบำรุงรักษาบ่อย โดยไม่ต้องหล่อลื่นซ้ำ เส้นผ่านศูนย์กลางลูกกลิ้ง การออกแบบตลับลูกปืน และข้อกำหนดการซีลเป็นปัจจัยหลักที่มีผลต่อความต้านทานแรงเสียดทาน การเลือกเส้นผ่านศูนย์กลางลูกกลิ้ง ตลับลูกปืน และขนาดเพลาที่เหมาะสมขึ้นอยู่กับประเภทของการใช้งาน น้ำหนักบรรทุก ความเร็วสายพาน และสภาพการทำงาน หากคุณมีคำถามใดๆ เกี่ยวกับโซลูชันการออกแบบสายพานลำเลียงแบบลูกกลิ้ง โปรดติดต่อเจ้าหน้าที่ GCSและเราจะมีวิศวกรออกแบบสายพานลำเลียงลูกกลิ้งผู้เชี่ยวชาญคอยให้บริการคุณ

1. การจำแนกประเภทของชุดลูกกลิ้ง

ตามความแตกต่าง ลูกกลิ้งพาจะรองรับการทำงานของสายพานลำเลียง และลูกกลิ้งส่งกลับจะรองรับการทำงานส่งกลับที่ว่างเปล่าของสายพานลำเลียง

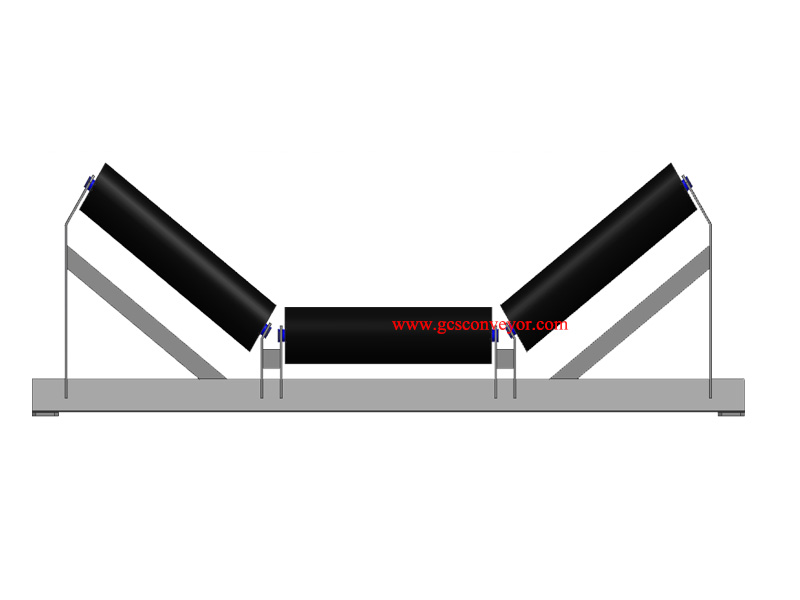

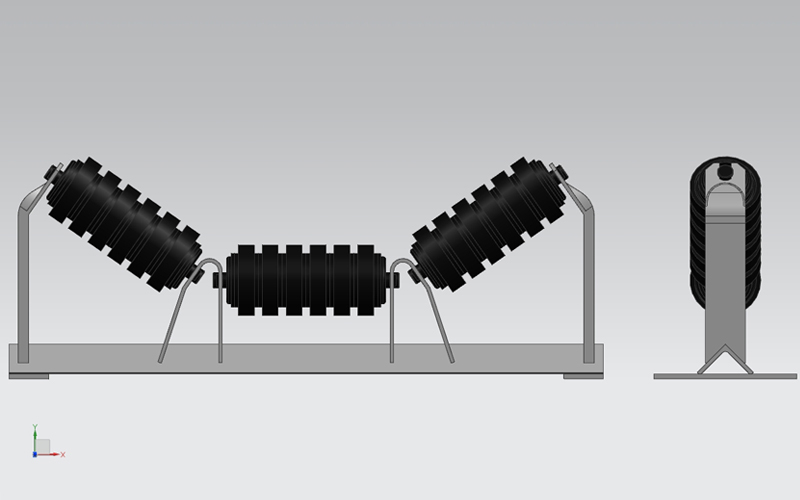

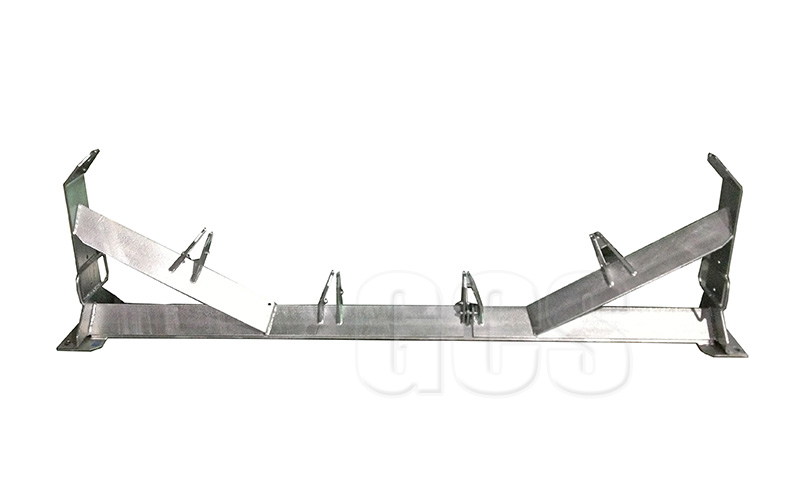

1.1 ชุดลูกกลิ้งลำเลียง

ด้านรับน้ำหนักของชุดลูกกลิ้งลำเลียงมักจะเป็นชุดลูกกลิ้งราง ซึ่งใช้สำหรับรองรับวัสดุและป้องกันไม่ให้วัสดุไหลออก ทำให้เกิดความสกปรกหรือความเสียหายต่อสายพาน โดยทั่วไป ลูกกลิ้งลำเลียงประกอบด้วยลูกกลิ้ง 2, 3 หรือ 5 ลูก เรียงกันเป็นร่อง ซึ่งสามารถปรับแต่งมุมร่องได้ตั้งแต่ 15°, 20°, 25°, 30°, 35°, 40°, 45° และ 50° มุมร่อง 15 องศานี้ใช้ได้กับช่องลูกกลิ้งสองช่องเท่านั้น หากต้องการคุณสมบัติพิเศษอื่นๆ สามารถใช้ชุดลูกกลิ้งรางกระแทก ชุดลูกกลิ้งแนวตั้งปรับแนวได้เอง และชุดลูกกลิ้งพวงมาลัยแบบแขวนได้

1.2 ชุดลูกกลิ้งส่งกลับ

ชุดลูกกลิ้งส่งกลับตามชื่อเรียก คือชุดลูกกลิ้งที่ใช้กับด้านส่งกลับของสายพาน ซึ่งไม่สัมผัสกับวัสดุ แต่ทำหน้าที่รองรับสายพานกลับไปยังจุดเริ่มต้นของสายพานลำเลียง โดยทั่วไปลูกกลิ้งเหล่านี้จะแขวนอยู่ใต้หน้าแปลนด้านล่างของคานตามยาวที่รองรับลูกกลิ้งพาหะ ควรติดตั้งลูกกลิ้งส่งกลับเพื่อให้มองเห็นสายพานวิ่งกลับด้านล่างโครงสายพานลำเลียงได้ ชุดลูกกลิ้งส่งกลับที่นิยมใช้กัน ได้แก่ ชุดลูกกลิ้งส่งกลับแบบแบน ชุดลูกกลิ้งส่งกลับแบบวี ชุดลูกกลิ้งส่งกลับแบบทำความสะอาดตัวเอง และชุดลูกกลิ้งส่งกลับแบบปรับแนวเอง

2. ระยะห่างระหว่างลูกกลิ้ง

ปัจจัยที่ต้องพิจารณาเมื่อเลือกระยะห่างระหว่างลูกกลิ้ง ได้แก่ น้ำหนักสายพาน, น้ำหนักวัสดุ, อัตราการรับน้ำหนักของลูกกลิ้ง, ความหย่อนของสายพาน, อายุการใช้งานของลูกกลิ้ง, อัตราการรับน้ำหนักของสายพาน, ความตึงของสายพาน และรัศมีโค้งแนวตั้ง สำหรับการออกแบบและการเลือกสายพานลำเลียงโดยทั่วไป ความหย่อนของสายพานจะถูกจำกัดไว้ที่ 2% ของระยะพิทช์ลูกกลิ้งที่ความตึงต่ำสุด นอกจากนี้ ขีดจำกัดความหย่อนระหว่างการเริ่มและหยุดการทำงานของสายพานลำเลียงยังถูกนำมาพิจารณาในการเลือกโดยรวมด้วย หากปล่อยให้ความหย่อนของสายพานที่มีร่องมากเกินไปกดทับระหว่างลูกกลิ้งราง วัสดุอาจไหลล้นออกมาที่ขอบสายพานได้ ดังนั้น การเลือกระยะพิทช์ลูกกลิ้งที่เหมาะสมจึงสามารถช่วยปรับปรุงประสิทธิภาพการทำงานของสายพานลำเลียงและป้องกันการเสียหายได้

2.1 ระยะห่างลูกกลิ้งกลับ:

มีมาตรฐานสำหรับระยะห่างปกติของลูกกลิ้งส่งกลับที่แนะนำสำหรับงานสายพานลำเลียงทั่วไป สำหรับสายพานที่มีน้ำหนักมากและมีความกว้าง 1,200 มม. ขึ้นไป ขอแนะนำให้กำหนดระยะห่างของลูกกลิ้งส่งกลับโดยใช้เกณฑ์การรับน้ำหนักของลูกกลิ้งและการพิจารณาความหย่อนของสายพาน

2.1 ระยะห่างของลูกกลิ้งที่จุดโหลด

ณ จุดรับน้ำหนัก ระยะห่างของลูกกลิ้งควรช่วยให้สายพานมั่นคงและสัมผัสกับขอบยางของกระโปรงรับน้ำหนักตลอดความยาว การใส่ใจระยะห่างของลูกกลิ้ง ณ จุดรับน้ำหนักจะช่วยลดการรั่วไหลของวัสดุใต้กระโปรงรับน้ำหนักและลดการสึกหรอของฝาครอบสายพาน โปรดทราบว่าหากใช้ลูกกลิ้งกระแทกในพื้นที่รับน้ำหนัก ค่าพิกัดลูกกลิ้งกระแทกต้องไม่สูงกว่าค่าพิกัดลูกกลิ้งมาตรฐาน แนวปฏิบัติที่ดีกำหนดว่าระยะห่างของลูกกลิ้งที่อยู่ใต้พื้นที่รับน้ำหนักควรให้น้ำหนักส่วนใหญ่สัมผัสกับสายพานระหว่างลูกกลิ้งได้

2.3 ระยะห่างของลูกกลิ้งรางน้ำที่อยู่ติดกับรอกท้าย

เมื่อขอบสายพานถูกยืดออกจากลูกกลิ้งรางสุดท้ายที่ตั้งไว้กับพูลเลย์ท้าย แรงดึงที่ขอบด้านนอกจะเพิ่มขึ้น หากแรงดึงที่ขอบสายพานเกินขีดจำกัดความยืดหยุ่นของโครงสายพาน ขอบสายพานจะถูกยืดออกอย่างถาวรและนำไปสู่ความยากลำบากในการปรับสายพาน ในทางกลับกัน หากลูกกลิ้งทะลุอยู่ห่างจากพูลเลย์ท้ายมากเกินไป อาจทำให้เกิดการหกของน้ำหนักได้ ระยะห่างนี้มีความสำคัญในการเปลี่ยน (การเปลี่ยนผ่าน) จากรางเป็นรูปทรงแบน ขึ้นอยู่กับระยะห่างในการเปลี่ยนผ่าน สามารถใช้ลูกกลิ้งรางแบบเปลี่ยนผ่านหนึ่ง สอง หรือมากกว่า เพื่อรองรับสายพานระหว่างลูกกลิ้งรางมาตรฐานตัวสุดท้ายและพูลเลย์ท้าย ลูกกลิ้งเหล่านี้สามารถจัดวางในมุมคงที่หรือมุมกลางที่ปรับได้

3. การเลือกลูกกลิ้ง

ลูกค้าสามารถเลือกชนิดของลูกกลิ้งได้ตามสถานการณ์การใช้งาน อุตสาหกรรมลูกกลิ้งมีมาตรฐานหลากหลาย และสามารถประเมินคุณภาพของลูกกลิ้งได้อย่างง่ายดาย ผู้ผลิตสายพานลำเลียงลูกกลิ้ง GCS สามารถผลิตลูกกลิ้งตามมาตรฐานระดับประเทศต่างๆ ได้ โปรดติดต่อเราหากต้องการ

3.1 การจัดอันดับและอายุการใช้งานของลูกกลิ้ง

อายุการใช้งานของลูกกลิ้งถูกกำหนดโดยปัจจัยหลายประการร่วมกัน เช่น ซีล ตลับลูกปืน ความหนาของเปลือก ความเร็วสายพาน ขนาดบล็อก/ความหนาแน่นของวัสดุ การบำรุงรักษา สภาพแวดล้อม อุณหภูมิ และลูกกลิ้ง CEMA ที่เหมาะสมในการรับน้ำหนักสูงสุดของลูกกลิ้งที่คำนวณได้ แม้ว่าอายุการใช้งานของตลับลูกปืนมักจะถูกใช้เป็นตัวบ่งชี้อายุการใช้งานของลูกล้อ แต่ควรตระหนักว่าอิทธิพลของตัวแปรอื่นๆ (เช่น ประสิทธิภาพของซีล) อาจมีความสำคัญมากกว่าตลับลูกปืนในการกำหนดอายุการใช้งานของลูกล้อ อย่างไรก็ตาม เนื่องจากค่าพิกัดตลับลูกปืนเป็นตัวแปรเดียวที่การทดสอบในห้องปฏิบัติการให้ค่ามาตรฐาน CEMA จึงใช้ตลับลูกปืนเป็นเกณฑ์ในการคำนวณอายุการใช้งานของลูกกลิ้ง

3.2 ชนิดของวัสดุของลูกกลิ้ง

วัสดุที่ใช้ผลิตลูกกลิ้งแตกต่างกันไปตามการใช้งาน เช่น PU, HDPE, เหล็กกล้าคาร์บอน Q235 และสแตนเลส เพื่อให้ได้คุณสมบัติที่ทนทานต่ออุณหภูมิสูง ทนต่อการกัดกร่อน และทนไฟ เรามักใช้วัสดุเฉพาะของลูกกลิ้ง

3.3 การโหลดลูกกลิ้ง

ในการเลือกลูกกลิ้ง CEMA ที่เหมาะสม (รุ่น) จำเป็นต้องคำนวณภาระการกลิ้ง ภาระของลูกกลิ้งจะถูกคำนวณตามสภาวะสูงสุดหรือสภาวะสูงสุด นอกจากการจัดแนวโครงสร้างที่ไม่ถูกต้องแล้ว ผู้ออกแบบสายพานลำเลียงยังต้องตรวจสอบเงื่อนไขทั้งหมดที่เกี่ยวข้องกับการคำนวณภาระการจัดแนว (IML) ของลูกกลิ้งอย่างละเอียดถี่ถ้วน ความเบี่ยงเบนของความสูงของลูกกลิ้งระหว่างลูกกลิ้งคงที่มาตรฐานและลูกกลิ้งทรงกลม (หรือลูกกลิ้งชนิดพิเศษอื่นๆ) ควรพิจารณาโดยการเลือกรุ่นของลูกกลิ้งหรือโดยการควบคุมการออกแบบและการติดตั้งสายพานลำเลียง

3.4 ความเร็วสายพาน

ความเร็วสายพานมีผลต่ออายุการใช้งานของตลับลูกปืนที่คาดไว้ อย่างไรก็ตาม ความเร็วสายพานลำเลียงที่เหมาะสมยังขึ้นอยู่กับลักษณะของวัสดุที่จะลำเลียง ความจุที่ต้องการ และความตึงของสายพานที่ใช้ อายุการใช้งานของตลับลูกปืน (L10) ขึ้นอยู่กับจำนวนรอบการหมุนของตัวเรือนตลับลูกปืน ยิ่งความเร็วสายพานสูงเท่าไหร่ จำนวนรอบต่อนาทีก็จะยิ่งมากขึ้นเท่านั้น และอายุการใช้งานก็จะสั้นลงสำหรับจำนวนรอบที่กำหนด อายุการใช้งานของ CEMA L10 ทั้งหมดคำนวณจากความเร็วรอบ 500 รอบต่อนาที

เส้นผ่านศูนย์กลางลูกกลิ้ง 3.5

สำหรับความเร็วสายพานที่กำหนด การใช้ลูกกลิ้งที่มีเส้นผ่านศูนย์กลางใหญ่ขึ้นจะช่วยเพิ่มจำนวนลูกปืนล้อเลื่อน นอกจากนี้ ด้วยความเร็วที่น้อยลง ลูกกลิ้งที่มีเส้นผ่านศูนย์กลางใหญ่ขึ้นจึงสัมผัสกับสายพานน้อยลง ส่งผลให้ตัวเรือนสึกหรอน้อยลงและมีอายุการใช้งานยาวนานขึ้น

GCS ขอสงวนสิทธิ์ในการเปลี่ยนแปลงขนาดและข้อมูลสำคัญได้ตลอดเวลาโดยไม่ต้องแจ้งให้ทราบล่วงหน้า ลูกค้าต้องมั่นใจว่าได้รับแบบร่างที่ได้รับการรับรองจาก GCS ก่อนการสรุปรายละเอียดการออกแบบ

เวลาโพสต์: 1 ก.ย. 2565