භූමිකාවවාහක අයිඩලර් රෝලර්වාහක පටිය සහ ද්රව්යයේ බරට ආධාර කිරීමයි.රෝලර් වල ක්රියාකාරිත්වය නම්යශීලී සහ විශ්වසනීය විය යුතුය.වාහක පටිය සහ රෝලර් අතර ඝර්ෂණය අඩු කිරීම වාහක පටියේ ජීවිතයේ ප්රධාන කාර්යභාරයක් ඉටු කරයි, එය වාහකයේ මුළු පිරිවැයෙන් 25% කට වඩා වැඩිය.රෝලර් යනු පටි වාහකයේ කුඩා කොටසක් වන අතර ව්යුහය සංකීර්ණ නොවේ, උසස් තත්ත්වයේ රෝලර් සෑදීමට පහසු නැත.

රෝලර්වල හොඳ බව විනිශ්චය කිරීම සඳහා පහත සඳහන් නිර්ණායක භාවිතා කරනු ලැබේ: රෝලර්වල රේඩියල් ධාවන ප්රමාණය;රෝලර් වල නම්යශීලීභාවය;සහ අක්ෂීය ධාවන ප්රමාණය.

මූලික කර්මාන්තශාලා යන්ත්රෝපකරණ පවා කොතැනක හෝ නිෂ්පාදනය කළ යුතුය.මෙම රෝලර් වාහක නිෂ්පාදනය කරනු ලබන්නේ ලේසර් සහ බෑන්ඩ් කියත් භාවිතා කරමිනි.

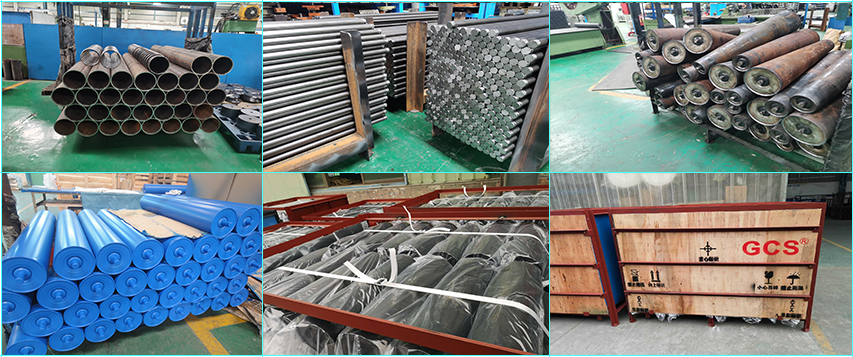

පයිප්ප සැකසුම් රේඛාව

පරීක්ෂා කරන ලද සම්මත නල ස්වයංක්රීය නල සැකසුම් යන්ත්රයට ලබා දෙනු ලැබේ.නළය කපා හැරීමෙන් පසු, ද්විත්ව පැති නැවතුම ප්රතිවිරෝධී වන අතර අධි පීඩන වායුව නළය තුළ ඇති යකඩ චිප්ස් සහ අපද්රව්ය ඉවත් කරයි.

රෝල් සම සැකසීම සඳහා, රෝල් සමෙහි අභ්යන්තර සහ පිටත ගන්නා මතුපිට සහ දරණ ආසන එකලස් කිරීමේ අනුරූප කොටස යන දෙකම ඉහළ නිරවද්ය ක්රියාවලි සහතික කිරීමේ කොන්දේසිය යටතේ සිදු කරනු ලබන අතර, සැකසීම එක් වරකට සම්පූර්ණ කරනු ලබන්නේ එක් ලක්ෂ්ය ස්ථානගත කිරීම සහ බහු ලක්ෂ්ය සැකසීම.

රෝලර් සඳහා වෙල්ඩින්-එකලස්-පරීක්ෂණ රේඛාව

මෙම රේඛාව උඩුගං නල සැකසුම් රේඛාව සමඟ කෙලින්ම සම්බන්ධ වේ, අපි විශේෂ මෙවලම් සවිකිරීම් සැලසුම් කරමු, සෘජු එකලස් කිරීමේ සහ ස්ථානගත කිරීමේ ක්රමය අනුගමනය කරමු, පතුවළ පෝෂණය කරන්න, සහ බෙයාරිං තුළ ඔබන්න, අනෙක් අතට, එහි කෙළවර දෙකේ පිටත විෂ්කම්භය ගන්න. රෝල් පතුවළ යොමුව ලෙස, නල සිරුරේ පිටත විෂ්කම්භය සමඟ සෘජුවම ස්ථානගත කර වෑල්ඩින් කරන්න, එමඟින් පතුවළේ නිරවද්යතාවය සහ මෙවලම් සවිකිරීමේ නිරවද්යතාවය සහතික කරයි, සහ බහුවිධ කොටස් එකලස් කිරීමේ මාර්ගයෙන් ඇති වූ සමුච්චිත දෝෂය සොලවයි අනුපිළිවෙලින් සහ පියවරෙන් පියවර ස්ථානගත කිරීම, සාමාන්යයෙන් රෝල් එකලස් කිරීමේදී භාවිතා වේ.මෙය අවසන් රෝලර් වල නිරවද්යතාව සහතික කරයි.වෑල්ඩින් කිරීමෙන් පසු ග්රීස් එන්නත් කර මුද්රාව තද කර ස්නැප් වළල්ල එකලස් කර ඇත.ඉහත සියලුම එකලස් කිරීමේ ක්රියාවලීන් එකලස් කිරීමේ රේඛාව මගින් සම්පූර්ණ කර ඇති අතර, රේඩියල් ධාවන පථය සහ රෝලර් වල භ්රමණ ප්රතිරෝධය පරීක්ෂා කිරීම පරීක්ෂණ රේඛාව මගින් සම්පූර්ණ කෙරේ.පරීක්ෂා කරන ලද රෝලර් ඉහළ නිරවද්යතාවයකින්, අඩු අභ්යන්තර ආතතියකින්, අඩු භ්රමණ ප්රතිරෝධයකින් සහ ස්ථායී ගුණාත්මක භාවයකින් ස්ථාපනය කර ඇති අතර, අතින් ක්රියාත්මක වීමෙන් ජනනය වන දෝෂ සහ අස්ථාවරත්වය effectively ලදායී ලෙස වළක්වා ඇති අතර රෝලර් වල සේවා කාලය බෙහෙවින් වැඩි දියුණු වේ.

වැඩ කිරීමේ මූලධර්මය

එමරෝලර් නිෂ්පාදකයාGCS විසින් මයික්රෝන කිහිපයක ඉවසීම සහිත පතුවළ විෂ්කම්භයන් නිපදවීමට යන්ත්රෝපකරණ හෝ ඇඹරීම මගින් රෝලර් පතුවළේ දෙපස දරණ ආසන දෙකක් නිපදවනු ඇත, අවශ්ය රඳවනයේ සිදුරු/අභ්යන්තර විෂ්කම්භයට ගැලපෙන පරිදි රෝලර් පතුවළේ කෙළවර ඉතා නිවැරදිව සකස් කරයි.

ඒ හා සමානව, අලුතින් නිර්මාණය කරන ලද වෑල්ඩින් හෙඩ් ඩයි හි ප්රතිවිරුද්ධ මධ්ය මැන්ඩල් දෙක තුළ ඇති හිස් අත් ඉතා නිවැරදි අභ්යන්තර විෂ්කම්භයක් නිපදවීමට ඉතා නිවැරදිව යන්ත්රගත කර ඇත.මෙම අභ්යන්තර විෂ්කම්භය රෝල් පතුවළේ සකස් කර ඇති කෙළවරට මයික්රෝන කිහිපයක පිටත විෂ්කම්භයට ගැලපෙන ඉවසීමක් ද ඇත.මීට අමතරව, ප්රතිවිරුද්ධ මධ්ය මැන්ඩ්රල් දෙකේ මධ්ය අක්ෂ දෙක පෑස්සුම්කරු පිහිටුවා ඇති විට රෝල් වෙල්ඩරයේ මධ්ය අක්ෂය වටා ඉතා නිවැරදිව එකිනෙක සමපාත වේ (මේ සඳහා ලේසර් දැන් බහුලව භාවිතා වේ).

දරණ ආසනය;එකලස් කිරීමේ රේඛාව මුද්දර දැමීම

සීතල රෝල් කරන ලද තීරුව ස්වයංක්රීය සේවා පද්ධතියක් මඟින් රේඛාවට පෝෂණය වන අතර එය අඛණ්ඩව තද කර මුද්රණ 8 ක් භාවිතයෙන් සාදනු ලැබේ.එක් එක්: කාර්යක්ෂම සහ ස්ථායී නිෂ්පාදන ධාරිතාවක් සහතික කිරීම සඳහා චලනය වන උපාමාරු මගින් මුද්රණ යන්ත්රය සම්බන්ධ කෙරේ.ඔවුන් සියල්ලෝම ආනයනය කරන ලද ස්ටැම්පින් ඩයි සහ ආනයනය කරන ලද සීතල-රෝල් කරන ලද තීරු වානේ භාවිතා කරන අතර එමඟින් දරණ ආසනයේ අභ්යන්තර විෂ්කම්භයේ ඉවසීම මිලිමීටර් 0.019 ක් තුළ තබා ඇති අතර එය ජාතික සම්මත O.04mm ට වඩා බෙහෙවින් අඩුය.

මුද්දර දැමීමේ වේගය, මුද්දර බලය, ග්රීස් භාවිතය සහ අනෙකුත් දර්ශක සීමා කිරීම මගින් කැලැන්ඩරින් ක්රියාවලියේදී තහඩු ඝණකම අඩු කිරීම පාලනය කිරීම උපරිම කිරීම සඳහා, දරණ ආසනයේ ශක්ති අවශ්යතා සහතික කෙරේ.උණුසුම් හා තෙතමනය සහිත සේවා තත්ත්වයන් සඳහා, අපි කළ යුත්තේ: සම්පූර්ණ කරන ලද දරණ ආසනය මුද්රා තැබීම පමණක් නොව, විඛාදනයට එරෙහි හැකියාව වැඩි දියුණු කිරීම සඳහා පොස්පේට් ප්රතිකාරය.

දරණ ආසන සැකසුම් රේඛාව

මුද්දර දැමීමෙන් නිමවන ලද ෙබයාරිං නිවාසය එහි පිටත දාර නිරවද්යතාවය වැඩි දියුණු කිරීමට සහ නලය සමඟ අභ්යන්තර නැවතුම් ගැලපීමේ ඉවසීමේ අවශ්යතා සපුරාලීම සඳහා සැකසුම් යන්ත්රය මගින් මනාව සුසර කළ යුතුය, එය එකලස් කිරීමේ ක්රියාවලියට අනුව බාධාවක් වන අතර ඵලදායී ලෙස වළක්වා ගත හැකිය. වෙනත් නිෂ්පාදකයින් විසින් බහුලව භාවිතා කරන නිෂ්කාශන ගැලපීම නිසා ඇති වන වැරදි ස්ථානගත කිරීමේ ගැටළු.නිරවද්යතාවයෙන් හැරීමෙන් පසු, දරණ ආසනය ස්වයංක්රීයව එකලස් කිරීමක් ලෙස පෝෂක බෙයාරින් එක කැබැල්ලකට තද කර රෝල් වෙල්ඩින් එකලස් කිරීමේ රේඛාව වෙත ගෙන යනු ලැබේ.නිවැරදි ස්ථානගත කිරීම සහ ෙබයාරිං සහ ෙබයාරිං ආසනය පූර්ව-එකලස් කිරීම තුළින්, ඉහළ නිරවද්යතාවයකින් යුත් වෑල්ඩින් මඟින් රෝලර්වල කොක්සියලිටි අවශ්යතාවය ඵලදායි ලෙස සහතික කරන අතර එකලස් කිරීමේදී ඇතිවන අභ්යන්තර ආතතිය සහ වෙල්ඩින් තාප විරූපණය සැලකිය යුතු ලෙස අඩු කරයි.

පතුවළ යන්ත්රෝපකරණ රේඛාව

පතුවළ ද්රව්ය ලෙස ඉහළ පෘෂ්ඨීය නිරවද්යතාවයකින් යුත් සීතල ඇද ගන්නා ලද වට වානේ භාවිතා වේ.පතුවළ ද්රව්ය නියමිත දිගට කපා, කලම්ප ස්ථානයට පෝෂණය කර, පසුව මැද සිදුර සිදුරු කර, කලම්ප වළල්ලේ වලක් හරවනු ලැබේ.සම්පූර්ණ ක්රියාවලියම එකම ස්ථානයේ ස්වයංක්රීයව සම්පූර්ණ වන අතර එමඟින් බහු කලම්ප මගින් ඇති වන සමුච්චිත දෝෂය විශාල නොවේ.උපකරණ නිෂ්පාදනය සඳහා ලක්ෂ්ය ස්ථානගත කිරීම සහ බහු ලක්ෂ්ය සැකසුම් ක්රමයක් අනුගමනය කරයි, එමඟින් බහු කලම්ප සහ ස්ථානගත කිරීම නිසා ඇති වන සමුච්චිත දෝෂය වළක්වයි, සහ කොක්සියලිටි සහ සිලින්ඩර්භාවය අනෙකුත් කර්මාන්තවලට වඩා හොඳය.

තීන්ත වියළන රේඛාවක් ඉසින්න

අළු ඉවත් කිරීම සහ තෙල් ඉවත් කිරීම වැනි මතුපිට පිරියම් කිරීමෙන් පසු, හඳුනාගත් සුදුසුකම් ලත් රෝලර් දාම ආදාන යන්ත්රය, විද්යුත් ස්ථිතික උත්පාදන උපාංගය සහ ඉසින පින්තාරු කිරීමේ නාලිකාවට ඇතුළු වේ.වියළුම් උපකරණවලින් සමන්විත විද්යුත් ස්ප්රේ කිරීම සහ වියළන රේඛාව මගින් මතුපිට ආලේපනය සම්පූර්ණ කර ඇත.රෝලර් සඳහා භාවිතා කරන තීන්ත ප්රති-මලකඩ සංරචක සමඟ එකතු කර ඇති අතර, වියළීමකින් පසු සාදන ලද තීන්ත චිත්රපටය දැඩි වේ.එය ජලය, තෙල් සහ අම්ල වලට ප්රතිරෝධී වේ, ශක්තිමත් ඇලීමක් ඇත, අලංකාර සහ විශිෂ්ටයි, විවිධ සේවා තත්වයන් සඳහා සුදුසු වේ.

කිසිදු දැනුම්දීමකින් තොරව ඕනෑම වේලාවක මානයන් සහ තීරණාත්මක දත්ත වෙනස් කිරීමේ අයිතිය GCS සතුය.සැලසුම් විස්තර අවසන් කිරීමට පෙර පාරිභෝගිකයින් GCS වෙතින් සහතික කළ චිත්ර ලැබෙන බවට සහතික විය යුතුය.

පසු කාලය: අප්රේල්-21-2022