Как зрелыйоборудование для транспортировки сыпучих материалов, части ленточного конвейера сформировали стандартную форму, и форма была несколько раз пересмотрена в соответствии с проблемами, возникающими в производстве и эксплуатации, и превратилась в теперь хорошо известный тип DTII (A) [1]. В системной конструкции ленточный конвейер типа DTII (A) имеет разумную структуру и простоту изготовления, а единый стандарт значительно упростил процесс проектирования и производства, и его форма широко признана в отрасли ленточных конвейеров. В фактическом использовании ленточного конвейера на большие расстояния, с большой производительностью и большой пропускной способностью, комплект роликов ленточного конвейера типа DTII (A) проявился феномен износа ленты, который вызван зазором между средним роликом и боковым роликом комплекта роликов, и нерабочая поверхность ленты многократно проходит через зазор ролика в процессе транспортировки большой мощности и на большие расстояния. В одном и том же положении в течение длительного времени страдают от выдавливания, царапин, приводят к износу ленты с глубокими канавками, вплоть до раннего отказа, не только снижают коэффициент безопасности конвейерной системы, но и увеличивают эксплуатационные расходы пользователя.

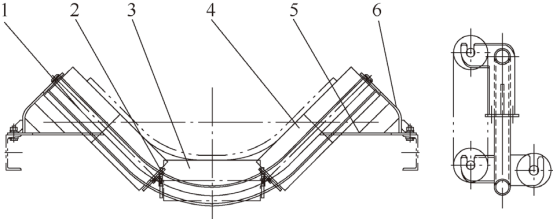

1. Рама ролика U-образной формы 2. Средняя стойка 3. Средний ролик 4. Боковой ролик 5. Соединительная пластина 6. Боковая стойка

ГКС "комплект натяжных роликов со смещением U"Средний ролик обычного роликового комплекта смещен в направлении, противоположном движению ленты, а боковые ролики расположены близко к вертикальному центру роликового комплекта, так что средний ролик и боковые ролики частично перекрываются вдоль направления движения ленты, что разумно решает проблему, заключающуюся в том, что зазор между средним роликом и боковыми роликами роликового комплекта царапает ленту.

Поперечная балка комплекта смещенных U-образных роликов заменена на круглую трубу, что делает новый комплект передних наклонных роликов легче при том же усилии, а карточная пластина установлена в канавке боковой стойки рамы ролика, чтобы предотвратить падение ролика.

Роликовый агрегат с корытообразным смещением использует стальную трубчатую раму U-образной формы. Бесшовная стальная труба нагревается, изгибается до заданной формы на гибочном станке, средняя и боковая стойки привариваются к заданному положению U-образной рамы, затем U-образная рама полностью утапливается, а затем изгибается до заданного положения U-образной рамы. U-образная рама полностью утапливается и соединяется со средней рамой ленточного конвейера посредством соединительной пластины. Такая конструкция роликовой рамы снижает общий центр тяжести роликовой группы и минимизирует опрокидывающий момент, возникающий из-за трения ленты.

Около 50% веса ленты и материала приходится на средний ролик. Опрокидывающий момент, возникающий вследствие сопротивления трения ленты вдоль направления движения ленточного конвейера, компенсируется моментом, создаваемым весом ленты и материала, переносимым средним роликом, что минимизирует общий момент роликовой группы и обеспечивает её устойчивость. Момент роликов в целом сведён к минимуму, что позволяет сохранить стабильность напряжённого состояния роликов и избежать явления «схлопывания» роликов.

Успешные кейсы

GCS оставляет за собой право изменять размеры и критически важные данные в любое время без предварительного уведомления. Клиенты должны получить заверенные чертежи от GCS до окончательного утверждения деталей проекта.

Время публикации: 08 февраля 2023 г.