တပ်ဆင်ပုံအဆင့်ဆင့်conveyor ခါးပတ်သတိထားရမည့်ကိစ္စများ

လက်ရှိအချိန်မှာ,conveyor ခါးပတ်သတ္တုတွင်း၊ သတ္တုဗေဒ၊ ကျောက်မီးသွေးနှင့် အခြားစက်မှုလုပ်ငန်းများတွင် ကျယ်ကျယ်ပြန့်ပြန့် အသုံးပြုကြသည်၊ အဘယ်ကြောင့်ဆိုသော် ၎င်းတို့၏ တပ်ဆင်မှု တိကျမှုသည် စက်ကိရိယာများနှင့် မော်တာကြီးများကဲ့သို့ တိကျသော စက်ကိရိယာများကဲ့သို့ မမြင့်မားသောကြောင့် အချို့သော အသုံးပြုသူများသည် ၎င်းတို့ကိုယ်တိုင် ပြုလုပ်ရန် ရွေးချယ်မည်ဖြစ်သည်။သို့သော်၊ ခါးပတ် conveyor တပ်ဆင်ခြင်းသည် တိကျသောလိုအပ်ချက်များမရှိဘဲ၊ ပြဿနာတစ်ခုရှိလာသည်နှင့်၊ ၎င်းသည် နောက်ဆက်တွဲတာဝန်ယူခြင်းနှင့် လက်ခံခြင်းလုပ်ငန်းအတွက် မလိုလားအပ်သောပြဿနာများရှိလာမည်ဖြစ်ပြီး ထုတ်လုပ်မှုတွင် တိပ်သွေဖည်ခြင်းကဲ့သို့သော မတော်တဆမှုများကိုလည်း အလွယ်တကူဖြစ်စေနိုင်သည်။Belt Conveyor တပ်ဆင်ခြင်းကို အောက်ပါအဆင့်များအဖြစ် အကြမ်းဖျင်းခွဲခြားနိုင်ပါသည်။

01

တပ်ဆင်ခြင်းမပြုမီပြင်ဆင်ခြင်း။

ပထမဦးစွာ Drawing နှင့်ရင်းနှီးပါစေ။ပုံများကိုကြည့်ခြင်းဖြင့် စက်ပစ္စည်း၏ဖွဲ့စည်းပုံ၊ တပ်ဆင်မှုပုံစံ၊ အစိတ်အပိုင်းများနှင့် အစိတ်အပိုင်းများ၏ အရေအတွက်၊ စွမ်းဆောင်ရည်သတ်မှတ်ချက်များနှင့် အခြားအရေးကြီးအချက်အလက်များကို နားလည်ပါ။ထို့နောက် ပုံများတွင် အရေးကြီးသော တပ်ဆင်မှုအတိုင်းအတာများနှင့် နည်းပညာဆိုင်ရာ လိုအပ်ချက်များနှင့် အကျွမ်းတဝင်ရှိပါစေ။အထူးတပ်ဆင်မှုလိုအပ်ချက်များမရှိပါက၊ Belt conveyor ၏ ယေဘူယျနည်းပညာလိုအပ်ချက်များမှာ-

(၁) ဖရိန်၏ဗဟိုမျဉ်းနှင့် အလျားလိုက်ဗဟိုမျဉ်းသည် 2 မီလီမီတာထက်မပိုသောသွေဖည်မှုနှင့် တိုက်ဆိုင်နေသင့်သည်။

(၂) ဖရိန်၏ဗဟိုမျဉ်း၏ဖြောင့်ခြင်းသွေဖည်မှုသည် 25 မီတာအလျားအတွင်း 5 မီလီမီတာထက်မပိုသင့်ပါ။

(၃) Rack ခြေထောက်များ၏ ဒေါင်လိုက်သွေဖည်မှုသည် 2/1000 ထက် မပိုသင့်ပါ။

(4) အလယ်အလတ်ဘောင်၏အကွာအဝေး၏ခွင့်ပြုထားသောသွေဖည်မှုသည် အပေါင်း သို့မဟုတ် အနုတ် 1.5 မီလီမီတာဖြစ်ပြီး အမြင့်ကွာခြားချက်သည် စေး၏ 2/1000 ထက်မပိုသင့်ပါ။

(5) ဒရမ်၏အလျားလိုက်ဗဟိုမျဉ်းနှင့် အလျားလိုက်ဗဟိုလိုင်းတို့သည် တူညီသင့်ပြီး သွေဖည်မှုမှာ 2 မီလီမီတာထက် မပိုသင့်ပါ။

(၆) roller ဝင်ရိုးနှင့် conveyor ၏ longitudinal center line အကြား ဒေါင်လိုက်သွေဖည်မှုသည် 2/1000 ထက် မကြီးသင့်သလို အလျားလိုက် သွေဖည်မှုသည် 1/1000 ထက် မပိုသင့်ပါ။

02

စက်တပ်ဆင်မှု အဆင့်များ

ခါးပတ် Conveyor သည် ဒီဇိုင်းနှင့် တပ်ဆင်မှု လိုအပ်ချက်များနှင့် ကိုက်ညီပြီး ပုံမှန်နှင့် ချောမွေ့စွာ လည်ပတ်နိုင်သည်ရှိမရှိသည် အဓိကအားဖြင့် မောင်းနှင်ကိရိယာ၏ တပ်ဆင်တိကျမှု၊ ဒရမ်နှင့် အမြီးဘီးပေါ်တွင် အဓိကမူတည်ပါသည်။ခါးပတ် conveyor bracket ၏ဗဟိုသည် drive device ၏ဗဟိုမျဉ်းနှင့်အမြီးဘီးနှင့်ကိုက်ညီမှုရှိမရှိ၊ ထို့ကြောင့်တပ်ဆင်စဉ်အတွင်းအပြင်ထွက်ချိန်ညှိမှုသည်အထူးအရေးကြီးသည်။

(၁) လွှတ်

နှာခေါင်း (ဒရိုက်) နှင့် အမြီး (အမြီးဘီး) အကြား အမှတ်အသားပြုလုပ်ရန် သီအိုဒိုလိုင်ကို အသုံးပြုနိုင်ပြီး၊ ထို့နောက် မှင်ပုံးကို နှာခေါင်းနှင့် အမြီးကြား အလယ်မျဉ်းအား မျဉ်းဖြောင့်တစ်ခုဖြစ်အောင် ပြုလုပ်ရန် အသုံးပြုသည်။ဤနည်းလမ်းသည် ပိုမိုမြင့်မားသော တပ်ဆင်မှုတိကျမှုကို သေချာစေနိုင်သည်။

(၂) ကားမောင်းကိရိယာများ တပ်ဆင်ခြင်း။

မောင်းကိရိယာကို အဓိကအားဖြင့် မော်တာ၊ ဒရမ်၊ ဒရမ်၊ ကွင်းပိတ်နှင့် အခြားအစိတ်အပိုင်းများဖြင့် ဖွဲ့စည်းထားသည်။

ပထမဦးစွာ၊ ကျွန်ုပ်တို့သည် မြှုပ်ထားသောပန်းကန်ပြားပေါ်တွင် တပ်ဆင်ထားသော drive drum နှင့် bracket တပ်ဆင်ခြင်းကိုထားကာ၊ စတီးပြားကြားတွင် မြှုပ်ထားသော ပန်းကန်ပြားနှင့် bracket ကို အဆင့်လိုက်၊ အဆင့်ဖြင့် ညှိကာ၊ bracket ၏ လေးမှတ်၏ အဆင့်သည် သို့မဟုတ် ထက်နည်းကြောင်း သေချာစေရန်၊ 0.5mm နှင့် ညီမျှသည်။

ထို့နောက်၊ drive roller ၏အလယ်ကိုရှာပါ၊ အလယ်မျဉ်းကိုတင်ပါ၊ အခြေခံဗဟိုမျဉ်းနှင့်ကိုက်ညီစေရန်မောင်းနှင် roller ၏ longitudinal နှင့် transverse အလယ်မျဉ်းကိုချိန်ညှိပါ။

ယာဉ်မောင်းဒရမ်၏ အမြင့်ကို ချိန်ညှိသည့်အခါ၊ မော်တာနှင့် လျှော့ကိရိယာ အမြင့်ကို ချိန်ညှိရန်အတွက် အချို့သော အနားသတ်ကိုလည်း သိမ်းဆည်းထားရန် လိုအပ်ပါသည်။စက်ကိရိယာများထုတ်လုပ်စဉ်အတွင်း မော်တာနှင့်အလျော့အတင်းချိတ်ဆက်မှုကို ကွင်းစကွင်းပိတ်တွင် ချိန်ညှိထားသောကြောင့်၊ ကျွန်ုပ်တို့၏တာဝန်မှာ လျှော့ချကိရိယာနှင့် ဒရမ်ကြားရှိ coaxial ဒီဂရီကို ရှာဖွေရန်နှင့် မှန်ကန်သော၊ အဆင့်ကို ရှာဖွေရန်ဖြစ်သည်။

ချိန်ညှိသည့်အခါ၊ မောင်းဒရမ်ကို အခြေခံအဖြစ် ယူသည်၊ လျှော့ချသူနှင့် မောင်းနှင်သည့်ဒလိမ့်တုံးကြားက နိုင်လွန်တုတ်မျှော့ချိတ်ဆက်မှုဖြစ်သောကြောင့်၊ coaxial ဒီဂရီ၏တိကျမှုကို သင့်လျော်စွာ ဖြေလျှော့နိုင်ပြီး၊ အစွန်းပိုင်းဦးတည်ချက်ထက် နည်းသည် သို့မဟုတ် ညီမျှသည်။ 0.2mm၊အဆုံးမျက်နှာသည် 2/1000 ထက်မပိုပါ။

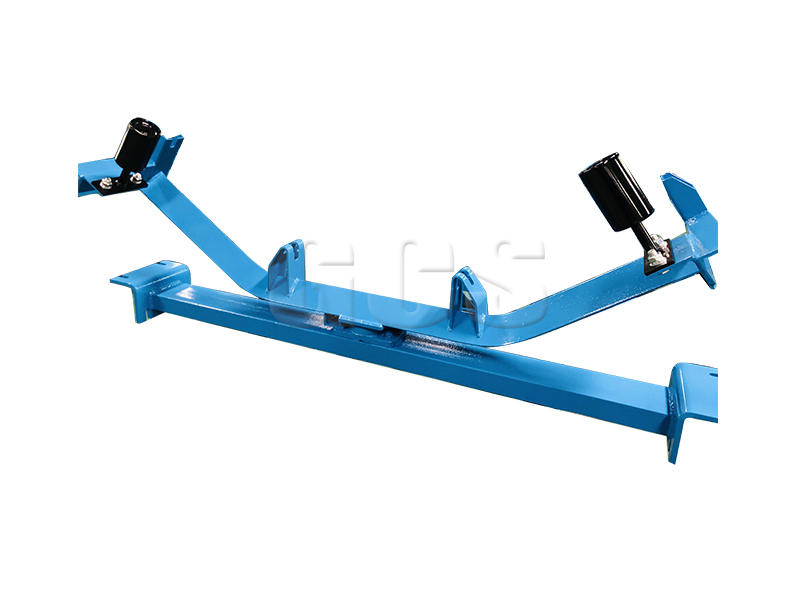

(၃) အမြီးတပ်ဆင်ခြင်း။ပူလီ

အမြီးဆွဲစက်တွင် အပိုင်းနှစ်ပိုင်း၊ ကွင်းကွင်းနှင့် ဒရမ်တို့ ပါဝင်ပြီး ချိန်ညှိမှုအဆင့်သည် မောင်းနှင်ဒရမ်ကဲ့သို့ပင် ဖြစ်သည်။

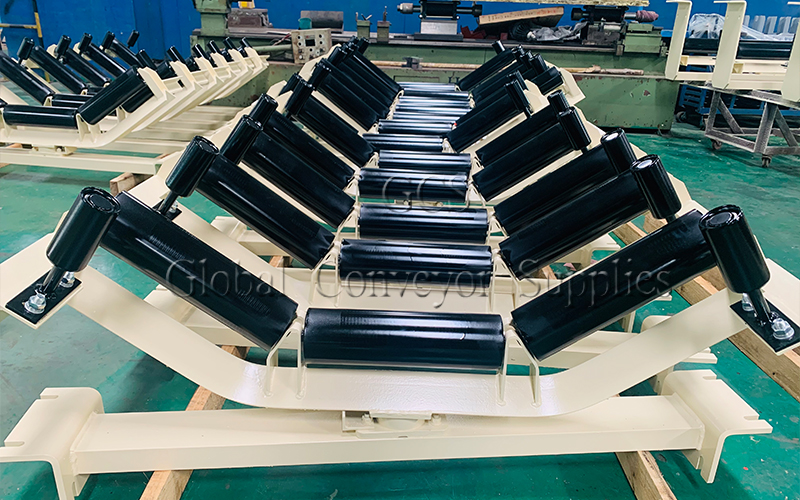

(၄) ခြေထောက်၊ အလယ်အလတ်ဘောင်၊ idler bracket နှင့် idler တပ်ဆင်ခြင်း။

ခါးပတ်စက်၏ ထောက်ခြေထောက်အများစုသည် H ပုံသဏ္ဍာန်ဖြစ်ပြီး ခါးပတ်များ၏ အလျားနှင့် အနံ၊ ခါးပတ်သယ်ယူပို့ဆောင်ရေး ပမာဏစသည်ဖြင့် ကွဲပြားသည်။

အောက်တွင်၊ ကျွန်ုပ်တို့သည် 1500mm ခြေထောက်၏ အကျယ်ကို နမူနာအဖြစ် ယူသည်၊ တိကျသော ခွဲစိတ်မှုနည်းလမ်းမှာ အောက်ပါအတိုင်းဖြစ်သည်။

ပထမဦးစွာ၊ အကျယ်ဦးတည်ချက်၏ဗဟိုမျဉ်းကိုတိုင်းတာပြီး အမှတ်အသားပြုလုပ်ပါ။

2 အုတ်မြစ်ပေါ်တွင် ထည့်သွင်းထားသော ဘုတ်ပေါ်တွင် လက်စွပ်ကို ဒေါင်လိုက်မျဉ်းချရန် မျဉ်းကြောင်းကို အသုံးပြု၍ ခြေထောက်၏ အကျယ်ဦးတည်ချက်၏ အလယ်မျဉ်းသည် အုတ်မြစ်အလယ်ဗဟိုနှင့် တထပ်တည်း ဖြစ်နေစေရန်။

အုတ်မြစ်၏ဗဟိုမျဉ်းပေါ်တွင် အမှတ်အသားပြုလုပ်ပါ (ယေဘုယျအားဖြင့် 1000mm အတွင်း)၊ isosceles triangle နိယာမအရ၊ အတိုင်းအတာနှစ်ခုသည် ညီမျှသောအခါ၊ ခြေထောက်များကို ချိန်ညှိထားသည်။

4 welded ခြေထောက်, သင်အလယ်ဘောင်ကို install နိုင်ပါတယ်, ၎င်းကို 10 သို့မဟုတ် 12 ချန်နယ်သံမဏိထုတ်လုပ်မှုနှင့်လုပ်ထားတဲ့, ချန်နယ် width ကိုဦးတည်ချက်အတွက်အချင်း 12 သို့မဟုတ် 16 မီလီမီတာအပေါက်များ၏အတန်းနှင့်အတူတူး, roller ပံ့ပိုးမှုချိတ်ဆက်ရန်အသုံးပြုသည်။အလယ်အလတ်ဘောင်၏ ချိတ်ဆက်မှုပုံစံနှင့် ခြေတစ်ဖက်ကို ဂဟေဆက်ထားပြီး တပ်ဆင်မှုကို တိုင်းတာရန် အဆင့်မီတာကို အသုံးပြုသည်။အလယ်ဘောင်၏ levelness နှင့် parallelism ကိုသေချာစေရန်အလို့ငှာ, parallelism ၏ဦးတည်ချက်အတွက်ချန်နယ်နှစ်ခု, အပေါက်များ၏အထက်အတန်းအတွက်ထောင့်ဖြတ်မျဉ်းကြောင်းတိုင်းတာခြင်းနည်းလမ်းကိုအသုံးပြုပြီး symmetry မှန်ကန်ကြောင်းကိုရှာတွေ့ကြောင်းသေချာစေရန်, roller ကိုထောက်ခံမှုတက်မှ၊ ချောမွေ့တပ်ဆင်မှုအတွက်ပံ့ပိုးမှုနှလုံး။

ရိုလာကွင်းကို အလယ်ဘောင်ပေါ်တွင် တပ်ဆင်ထားပြီး ဘောလ်များဖြင့် ချိတ်ဆက်ထားပြီး၊ ဒလိမ့်တုံးကို ကွင်းပေါ်တွင် တပ်ဆင်ထားသည်။ပါးစပ်အောက်ခြေတွင် ရော်ဘာ idler အုပ်စုလေးခုရှိပြီး ကြားခံနှင့် တုန်လှုပ်မှု စုပ်ယူမှု အခန်းကဏ္ဍတွင် ပါဝင်ကြောင်း သတိပြုသင့်သည်။

အောက်ပိုင်း အပြိုင် idler နှင့် low core idler ကို ထည့်သွင်းပါ။

03

ဆက်စပ်ပစ္စည်းများအတွက် တပ်ဆင်မှုလိုအပ်ချက်များ

ကြိုးကွင်းပေါ်တွင် ခါးပတ်ကို တပ်ဆင်ပြီးနောက် ဆက်စပ်ပစ္စည်းများ တပ်ဆင်ခြင်းကို လုပ်ဆောင်ရပါမည်။ဆက်စပ်ပစ္စည်းများတွင် ပစ္စည်းလမ်းညွှန်ကျင်း၊ အချည်းနှီးသော အပိုင်းသန့်ရှင်းရေး၊ ခေါင်းသန့်ရှင်းရေး၊ ဆန့်ကျင်ဘက်သွေဖည်သောခလုတ်၊ ချွဲ၊ နှင့် ခါးပတ်တင်းသည့်ကိရိယာတို့ ပါဝင်သည်။

(၁) ငုပ်လျှိုးပြီး လမ်းပြကျင်း

ချွဲကို blanking port တွင်စီစဉ်ထားပြီး အောက်ပိုင်းကို အမြီးခါးပတ်အထက်တွင်စီစဉ်ထားသည့် material guide trough နှင့်ချိတ်ဆက်ထားသည်။သတ္တုရိုင်းများကို ပါးစပ်မှ တွင်းထဲသို့ထည့်ကာ၊ ထို့နောက် တွင်းပေါက်မှ ပစ္စည်းလမ်းညွှန်ကျင်းထဲသို့ သတ္တုရိုင်းများကို ခါးပတ်အလယ်တွင် အညီအမျှ ခွဲဝေပေးကာ သတ္တုရိုင်းများ မ၀င်ရောက်အောင် ထိန်းညှိပေးသည်။

(၂) တံမြက်လှည်း

ခါးပတ်အောက်ရှိ သတ္တုရိုင်းပစ္စည်းများကို သန့်စင်ရန် စက်အမြီးအောက်ရှိ ခါးပတ်ပေါ်တွင် လွတ်နေသော တံမြက်လှည်းကို တပ်ဆင်ထားသည်။

အထက်ခါးပတ်သတ္တုရိုင်းပစ္စည်းများကို သန့်စင်ရန်အတွက် ဦးခေါင်းတံမြက်လှည်းကို ခေါင်းဒရမ်၏အောက်ပိုင်းတွင် တပ်ဆင်ထားသည်။

(၃) Tension တွေပါပဲ။

တင်းအားကိရိယာအား ခရုပတ်တင်းအား၊ ဒေါင်လိုက်တင်းအား၊ အလျားလိုက်ကားတင်းအား စသည်ဖြင့် ခွဲခြားထားသည်။အခွံမာသီးများနှင့် ခဲဝက်အူများဖြင့် ဖွဲ့စည်းထားသည့် ဝက်အူတင်းမာမှုနှင့် အမြီးပံ့ပိုးမှုကို ယေဘုယျအားဖြင့် ခါးပတ်တိုအတွက် အသုံးပြုကြသည်။ခါးပတ်ရှည်များအတွက် ဒေါင်လိုက်တင်းအားနှင့် ကားတင်းအားကို အသုံးပြုသည်။

(၄) စက်များတပ်ဆင်ခြင်း။

ဘေးကင်းရေး ကိရိယာများတွင် ဦးခေါင်းဒိုင်း၊ အမြီးဒိုင်း၊ ကြိုးဆွဲခလုတ် စသည်တို့ ပါဝင်ပါသည်။ ဘေးကင်းရေး ကိရိယာကို ကာကွယ်ရန် စက်၏ လှည့်နေသော အစိတ်အပိုင်းတွင် တပ်ဆင်ထားသည်။

အထက်ဖော်ပြပါ နည်းလမ်းများနှင့် အဆင့်များကို လုပ်ဆောင်ပြီးနောက်၊ တိကျသေချာသည့် အကွာအဝေးကို သေချာစေရန်၊ အချည်းနှီးသောဝန်နှင့် ဝန်စမ်းသပ်မှုမှတဆင့်၊ ခါးပတ်သွေဖည်မှုကို ချိန်ညှိခြင်းဖြင့် သင်သည် ချောချောမွေ့မွေ့နှင့် ဘေးကင်းစွာ လည်ပတ်နိုင်သည်။

တင်ချိန်- စက်တင်ဘာ ၂၁-၂၀၂၂