Rouleaux de convoyeur à bandeCe sont des rouleaux utilisés à intervalles réguliers pour soutenir les côtés actif et de retour du convoyeur. Fabriqués avec précision, rigoureusement installés et bien entretenus,rouleaux entretenussont essentiels au fonctionnement fluide et efficace d'un convoyeur à bande.Fabricants de convoyeurs à rouleaux GCSNous pouvons personnaliser nos rouleaux dans une large gamme de diamètres. Nos produits sont dotés de joints spéciaux garantissant une maintenance sans relubrification. Le diamètre des rouleaux, la conception des roulements et les exigences d'étanchéité sont les principaux facteurs influençant la résistance au frottement. Le choix du diamètre des rouleaux, des dimensions des roulements et de l'arbre appropriés dépend du type d'utilisation, de la charge à transporter, de la vitesse de la bande et des conditions d'exploitation. Pour toute question concernant la conception de convoyeurs à rouleaux, n'hésitez pas à nous contacter.fonctionnaire du GCSet nous aurons à votre disposition un ingénieur spécialisé en conception de convoyeurs à rouleaux.

1. Classification des jeux de rouleaux.

Selon la différence, les rouleaux porteurs supportent le déplacement de la charge de la bande transporteuse et les rouleaux de retour supportent le déplacement de retour à vide de la bande transporteuse.

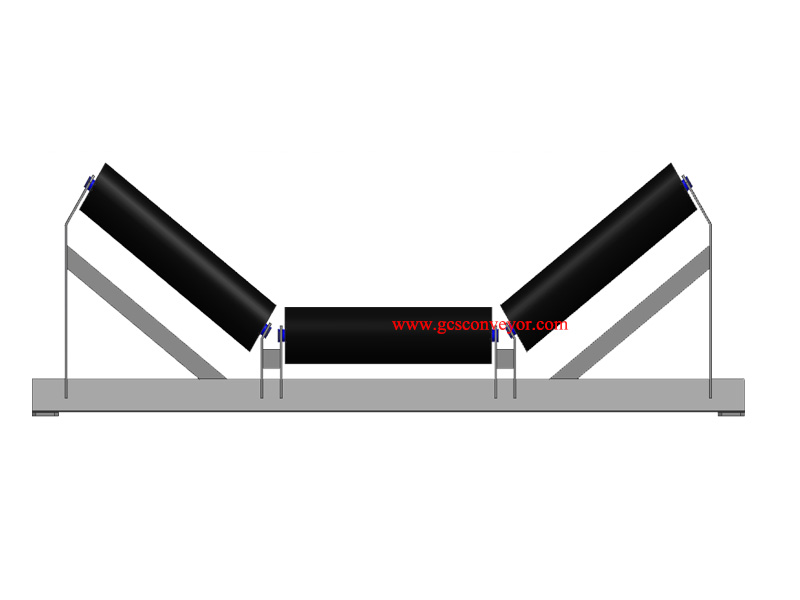

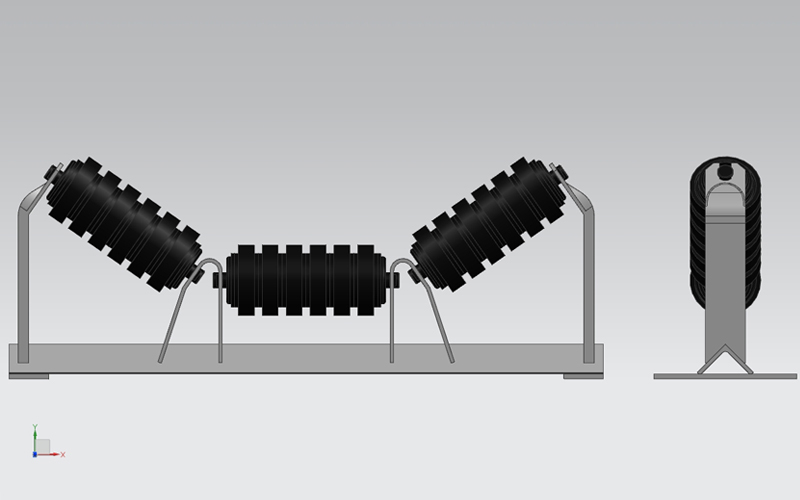

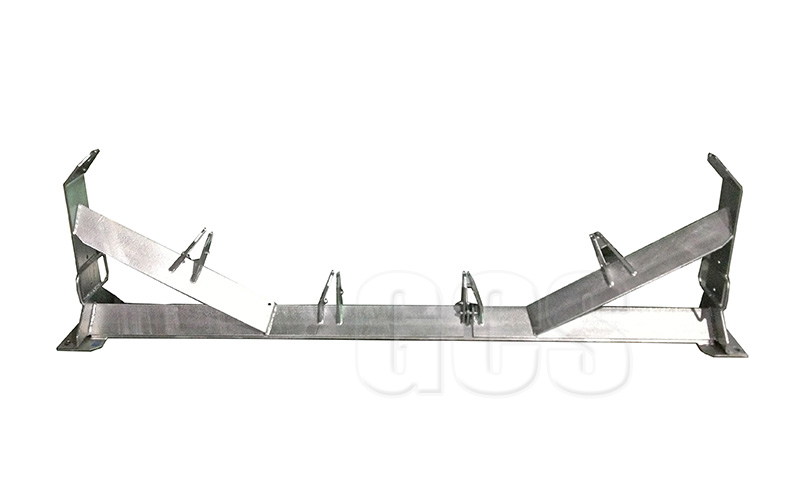

1.1 Ensembles de rouleaux porteurs.

Le côté porteur du jeu de rouleaux porteurs est généralement un jeu de rouleaux à auge, utilisé pour transporter le matériau et l'empêcher de se répandre, de salir ou d'endommager la bande. Généralement, les rouleaux porteurs sont composés de 2, 3 ou 5 rouleaux disposés en rainures, personnalisables avec des angles de rainure de 15°, 20°, 25°, 30°, 35°, 40°, 45° et 50°. L'angle de rainurage de 15 degrés n'est disponible que pour deux rainures de rouleaux. Si d'autres caractéristiques spécifiques sont requises, des jeux de rouleaux à auge à impact, des jeux de rouleaux auto-alignants à rouleaux verticaux et des jeux de rouleaux suspendus peuvent également être utilisés.

1.2 Ensemble de rouleaux de retour.

Le jeu de rouleaux de retour, comme son nom l'indique, est celui utilisé sur le côté retour de la bande. Il ne touche pas le matériau mais soutient la bande jusqu'au point de départ du convoyeur. Ces rouleaux sont généralement suspendus sous la bride inférieure de la poutre longitudinale supportant les rouleaux porteurs. Il est préférable d'installer les rouleaux de retour de manière à ce que le trajet de retour de la bande soit visible sous le châssis du convoyeur. Les jeux de rouleaux de retour les plus courants sont les jeux de rouleaux plats, les jeux de rouleaux en V, les jeux de rouleaux autonettoyants et les jeux de rouleaux auto-alignants.

2. Espacement entre les rouleaux.

Les facteurs à prendre en compte lors du choix de l'espacement entre les rouleaux sont le poids de la bande, le poids du matériau, la charge nominale des rouleaux, la flèche de la bande, sa durée de vie, sa tension et son rayon de courbure vertical. Pour la conception et le choix d'un convoyeur, la flèche de la bande est limitée à 2 % du pas des rouleaux à tension minimale. La limite de flèche au démarrage et à l'arrêt du convoyeur est également prise en compte lors du choix final. Si la bande rainurée présente une flèche excessive entre les rouleaux en auge, le matériau risque de déborder. Choisir le bon pas des rouleaux peut donc contribuer à améliorer l'efficacité du convoyeur et à prévenir les pannes.

2.1 Espacement des rouleaux de retour :

Il existe des normes concernant l'espacement normal recommandé des rouleaux de retour pour les convoyeurs à bande courants. Pour les bandes plus lourdes, d'une largeur de 1 200 mm ou plus, il est recommandé de déterminer l'espacement des rouleaux de retour en tenant compte de la charge nominale des rouleaux et de l'affaissement de la bande.

2.1 Espacement des rouleaux au point de chargement.

Au point de chargement, l'espacement des rouleaux doit assurer la stabilité de la bande et la maintenir en contact avec le bord en caoutchouc de la jupe de chargement sur toute sa longueur. Un soin particulier apporté à l'espacement des rouleaux au point de chargement minimisera les fuites de matériau sous la jupe et l'usure du revêtement de la bande. Notez que si des rouleaux d'impact sont utilisés dans la zone de chargement, leur capacité ne doit pas être supérieure à la capacité standard. Les bonnes pratiques exigent que l'espacement des rouleaux sous la zone de chargement permette à la majeure partie de la charge d'engager la bande entre les rouleaux.

2.3 Espacement des rouleaux d'auge adjacents à la poulie de queue.

À mesure que le bord de la bande s'étire du dernier jeu de rouleaux d'auge jusqu'à la poulie de queue, la tension sur le bord extérieur augmente. Si la contrainte sur le bord de la bande dépasse la limite d'élasticité de la carcasse, le bord de la bande est étiré en permanence, ce qui entraîne des difficultés d'entraînement. À l'inverse, si les rouleaux traversants sont trop éloignés de la poulie de queue, des pertes de charge peuvent se produire. La distance est importante pour la transition de la forme en auge à la forme plate. Selon la distance de transition, un, deux ou plusieurs rouleaux d'auge de transition peuvent être utilisés pour soutenir la bande entre le dernier rouleau d'auge standard et la poulie de queue. Ces rouleaux peuvent être positionnés à un angle fixe ou à un angle central réglable.

3. Sélection des rouleaux.

Le client peut choisir le type de rouleaux à utiliser en fonction de son utilisation. L'industrie des rouleaux est soumise à diverses normes, ce qui permet d'évaluer facilement la qualité des rouleaux. Les fabricants de convoyeurs à rouleaux GCS peuvent fabriquer des rouleaux conformes à différentes normes nationales. N'hésitez pas à nous contacter si vous avez besoin de plus amples informations.

3.1 Valeurs nominales et durée de vie du rouleau.

La durée de vie d'un rouleau est déterminée par une combinaison de facteurs tels que les joints, les roulements, l'épaisseur de la coque, la vitesse de la bande, la taille des blocs/la densité du matériau, la maintenance, l'environnement, la température et une gamme de rouleaux CEMA adaptée à la charge maximale calculée. Bien que la durée de vie des roulements soit souvent utilisée comme indicateur de la durée de vie des rouleaux, il convient de reconnaître que l'influence d'autres variables (par exemple, l'efficacité des joints) peut être plus importante que celle des roulements pour déterminer la durée de vie des rouleaux. Cependant, la capacité nominale des roulements étant la seule variable pour laquelle des tests en laboratoire fournissent une valeur standard, CEMA utilise les roulements pour la durée de vie des rouleaux.

3.2 Type de matériau des rouleaux.

Selon l'utilisation, différents matériaux sont utilisés, tels que le PU, le PEHD, l'acier au carbone Q235 et l'acier inoxydable. Pour garantir une résistance aux hautes températures, à la corrosion et un effet ignifuge, nous utilisons souvent des matériaux spécifiques pour les rouleaux.

3.3 Charge des rouleaux.

Pour sélectionner la classe (série) de rouleaux CEMA appropriée, il est nécessaire de calculer la charge de roulement. Les charges des rouleaux seront calculées pour des conditions de pointe ou maximales. Outre le désalignement structurel, le concepteur du convoyeur à bande doit examiner minutieusement toutes les conditions pertinentes pour le calcul de la charge de désalignement (IML) des rouleaux. Les écarts de hauteur des rouleaux entre les rouleaux fixes standard et les rouleaux sphériques (ou autres types de rouleaux spéciaux) doivent être pris en compte lors du choix de la série de rouleaux ou par le contrôle de la conception et de l'installation du convoyeur.

3.4 Vitesse de la courroie.

La vitesse de la bande influe sur la durée de vie prévue du roulement. Cependant, la vitesse appropriée du convoyeur à bande dépend également des caractéristiques du matériau à transporter, de la capacité requise et de la tension de bande utilisée. La durée de vie du roulement (L10) dépend du nombre de tours du boîtier du roulement. Plus la vitesse de la bande est élevée, plus le nombre de tours par minute est élevé et, par conséquent, plus la durée de vie est courte pour un nombre de tours donné. Toutes les durées de vie nominales CEMA L10 sont basées sur une vitesse de 500 tr/min.

Diamètre du rouleau 3,5.

Pour une vitesse de bande donnée, l'utilisation d'un rouleau de plus grand diamètre augmentera la capacité des roulements de renvoi. De plus, en raison de la vitesse plus faible, les rouleaux de plus grand diamètre ont moins de contact avec la bande, ce qui réduit l'usure du carter et prolonge sa durée de vie.

GCS se réserve le droit de modifier les dimensions et les données critiques à tout moment et sans préavis. Les clients doivent s'assurer de recevoir les plans certifiés de GCS avant de finaliser la conception.

Date de publication : 1er septembre 2022